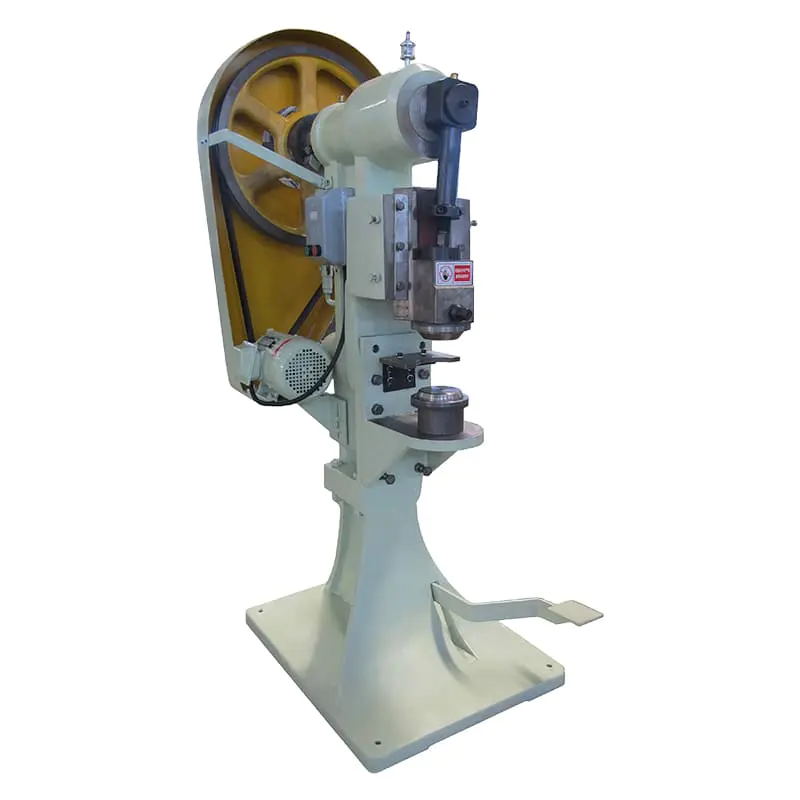

Problèmes qui surviennent souvent dans les petites machines à sceller les boîtes : étincelles de tension initiale à faible décharge partielle entre les lignes ou panne des téléviseurs, transformateurs de sortie de ligne d'affichage, allumage d'automobile, de moto et autres produits électroniques à haute tension, souvent dus au processus de scellage incorrect. le travail entraînera une décharge partielle (couronne), des étincelles ou une panne entre les fils, car ces petites sertisseuses de boîtes sont des bobines haute tension dont le diamètre est très petit, généralement seulement 0,02 ~ 0,04 mm, entre les ouvertures. Le matériau d'étanchéité n'est pas complètement saturé afin que l'écart entre les bobines soit maintenu. Étant donné que l'espace est beaucoup plus petit que la constante diélectrique du matériau d'étanchéité en résine époxy, dans des conditions de pression alternées, un champ électrique uniforme sera généré, entraînant une décharge partielle de l'interface, un vieillissement du matériau décomposé et une rupture de l'isolation.

Du point de vue du processus, il y a deux raisons à l’écart entre les lignes :

1) Le joint sous vide n'est pas assez haut et l'air entre les lignes ne peut pas être éliminé, de sorte que le matériau ne peut pas être complètement imprégné.

2) La température de préchauffage avant de sceller l’échantillon n’est pas suffisante et la viscosité du matériau de remplissage de l’échantillon ne peut pas être réduite rapidement, ce qui affecte la pénétration.

Après le processus de mélange et de dégazage, le scellage sous vide ou le scellement manuel, la température de mélange et de dégazage des matériaux est élevée, le processus de durcissement thermique après une longue période de travail ou plus de matériaux pendant la période d'application et les petits produits de sertissage ne peuvent pas entrer à temps, Cela entraînera une augmentation de la viscosité du matériau et affectera l'immersion de la bobine. Dans le matériau d'étanchéité en matériau composite de résine époxy thermodurcissable, la température initiale est élevée, la viscosité est faible et, avec le temps, la viscosité augmente plus rapidement. Pour que le matériau de la bobine ait une bonne imprégnation, l'opération doit prêter attention aux points suivants :

1) Le matériau composite d'étanchéité doit être conservé dans la plage de température donnée, dans des circonstances appropriées, après utilisation.

2) L'échantillon avant le scellage est chauffé à la température requise et le scellage doit être terminé au cours du processus de durcissement thermique.

3) Le scellage sous vide répond aux spécifications techniques.

(2) Le retrait de la surface d’étanchéité, la dépression partielle et les fissures. Le matériau d'étanchéité rétrécira pendant le processus de durcissement thermique, c'est-à-dire le retrait physique du changement de phase du retrait chimique du liquide au solide pendant le processus de refroidissement. Au cours du processus de retrait, deux analyses supplémentaires des modifications chimiques au cours du processus de durcissement sont effectuées. La structure de micro-réseau formée par la phase de retrait générée par la réaction de réticulation chimique après le thermoscellage est appelée retrait de gel pré-durci. Le retrait de la phase gel jusqu’au durcissement complet est appelé retrait de durcissement. Les taux de retrait de ces deux procédés ne sont pas les mêmes. La structure du réseau du premier en train d'entrer à partir d'un liquide consomme un changement soudain de l'état physique des groupes réactifs par rapport au second, et le taux de retrait volumique est également supérieur à celui du second. Au cours de l'étape de pré-durcissement du gel (75°C/3 heures), le durcissement des groupes époxy a disparu dans l'étape ultérieure (110°C/3 heures). Les résultats de l'analyse thermique différentielle (figure 8-4) le prouvent. L'éprouvette est à 750°C/ Le degré de durcissement atteint 53% après 3h.

Si nous scellons l'éprouvette pour un durcissement à haute température, les deux étapes du processus de durcissement sont trop proches, le pré-durcissement du gel et le durcissement croisé étant simultanés, cela provoquera non seulement des pics exothermiques excessifs et endommagera les pièces, mais scellez également le ruban membre. Une pression énorme s'est produite, entraînant des défauts du produit de la machine à coudre les petites boîtes à l'intérieur et à l'extérieur. Pour obtenir une bonne pièce, nous devons concevoir et formuler la formulation du matériau de scellement pendant le processus de durcissement, en prêtant attention au problème de l'adéquation de la vitesse de durcissement du matériau de scellement (c'est-à-dire le temps de gel du composite a, b) et du durcissement. conditions. La méthode couramment utilisée de la machine à coudre est la suivante : la nature et le but du matériau d'étanchéité sont segmentés en fonction du processus de durcissement à différentes températures. La sous-machine à coudre avec transformateur de sortie de ligne TV couleur durcit le programme de dégagement de chaleur et les pièces internes à différentes températures. La température dans la zone de réaction de durcissement du matériau de scellement en gel pré-durci libère lentement et progressivement la chaleur de réaction, l'augmentation de la viscosité du matériau et le retrait volumique se déroulent doucement. A l'état fluide, le niveau de performance de retrait volumique de ce matériau de phase diminue jusqu'au gel, ce qui permet d'éliminer la contrainte de retrait volumique de la phase. Une fois le gel pré-durci, l’étape de durcissement doit également être un chauffage doux. Une fois le durcissement terminé, le joint doit être refroidi lentement et l'équipement de chauffage doit être synchronisé pour réduire la répartition des contraintes internes de plusieurs manières. Ajustez la pièce. La surface de la pièce doit éviter tout retrait, dépression ou même fissuration.

Les conditions de durcissement du matériau d'étanchéité du petit agent de machine à sceller, mais également concernant la disposition des composants intégrés, le degré suffisant et la taille de la pièce, la forme, la capacité d'étanchéité unique, etc. Un grand nombre de joints et de joints uniques pour enterrer moins de composants, une réduction appropriée de la température de prédurcissement et un temps de gel prolongé sont nécessaires.

Contactez-nous